>> CHIPTUNING ALGEMEEN >> DRUKVULLING

>> Waarom ?

Sinds de ontwikkeling van motoren en auto's is

de belangrijkste doelstelling van technici en constructeurs

de vermogens-efficiëntie te verhogen en de vermogenskarakteristiek te

optimaliseren. Hierbij is het vooral

de wens van de bestuurder om met sterkere en snellere auto's te rijden welke

in elk toerentalbereik

voldoende kracht en koppel geven en zo weinig mogelijk brandstofverbruik te

hebben. In de loop van de jaren

zijn steeds naar alle mogelijkheden en procedures gezocht om deze doelen na

te komen. De kennis en

ervaringen in de motorsport zijn de ideale basis om nieuwe systemen te

ontwikkelen en bestaande te verbeteren. Bij verbrandingsmotoren kan een

vermogenstoename op verschillende manieren bereikt worden

door een vergroting van de cylinderinhoud, een toename van het toerental en

een verhoging van de

gemiddelde

druk in de cylinder om maar enkele belangrijke te noemen.

De belangrijkste en effectiefste procedure die

in de loop der jaren steeds verder ontwikkelt werd en door

talrijke systemen realiseerbaar is, is de drukvulling. Het principe is

gebaseerd op de verhoging van de

gemiddelde druk. Hierdoor zal door een hogere druk in de cylinder grotere

draaimomenten (koppel) en dus

ook een hoger motorvermogen bereikt worden. Het vermogen is namelijk

evenredig met het koppel en met

de verbrandingsdruk.

>> Lees verder op

KOPPEL & VERMOGEN >>

Door drukvulling kan men een vermogenstoename

tot 50 % bereiken, zowel bij benzine- als dieselmotoren.

Het grotere vermogen kan daarbij verschillend gebruikt worden voor een

verhoging van het rijvermogen of

een vermindering van het verbruik.

Het concept van drukvulling wordt meestal

gekozen indien de beschikbare ruimte in het motorcompartiment

onvoldoende is voor een grotere cylinderhoud. Men bekomt meer vermogen met

dezelfde motor bij

gelijkblijvende afmetingen en slechts een geringere gewichtstoename. Het is

trouwens economischer om

een reeds voorhanden zijnd motorconcept met drukvulling te construeren dan

een volledig nieuwe motor

te ontwikkelen. Tenslotte zijn ook verschillende marketingpunten belangrijk

omdat bij de meeste kopers een

"turbomotor" interessanter is dan een vergelijkbare atmosferische motor met

hetzelfde vermogen.

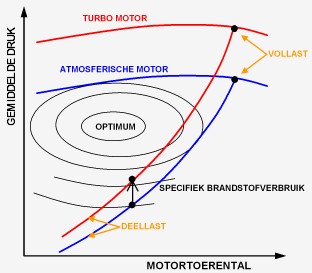

De vermindering van het verbruik is tot heden

bij massaproduktie nog niet verwezenlijkt. Het doel bij deze

keuze is het "bedrijfspunt" van de motor te veranderen. Bij deellast (lage

toerentallen) kan dit wel worden

gerealiseerd en in korte-afstands regime tot 10% minder verbruik opleveren. Maar

bij vollast (hoge toerentallen)

treden ongunstige verhoudingen op en het "bedrijfspunt" verplaatst zich van

het optimum weg.

|

|

Nieuwe oplossingen benutten de drukvulling niet enkel voor vermogentoename maar ook voor de minimalisering van schadelijke stoffen in de uitlaatgassen waardoor de grenzen van de emmisiewaarden beter ingehouden kunnen worden.

Algemeen kan men zeggen dat door drukvulling |

Een extreem voorbeeld komt uit de Formule-1. Het

maximale vermogen van de huidige V10 atmosferische motoren ligt bij ongeveer

900 pk, 3 liter motor. Dit niveau werd doch reeds bereikt in begin 1990 in

de nog

toegelaten turbo-motoren. Hier werd tot 1200 pk bereikt.

Een voorbeeld voor het verschil te zien bij het

koppel geleverd door een Mercedes C-klasse.

Terwijl de C 200 Compressor met een 1.8 liter motor zijn maximaal koppel bij

3000 t/min bereikt, wordt bij

een

C 240 (zonder compressor) dezelfde waarden bij 4500 t/min bereikt met zijn

2.6 liter motor.

>> Principe en werking

Het principe van druklading berust dus op

drukverhoging in de cylinder. Bij viertaktmotoren wordt het

gasmengsel (lucht-brandstof) verbrandt tijdens de 3e takt of de arbeidsslag,

nadat het in de vorige takt werd

samengedrukt. Hierbij oefent het gas een zeer hoge druk uit op zijn

omgeving, zoals cylinderwand en zuigerkop en drijft de zuiger naar beneden.

Het gas zet uit en er wordt arbeid verricht.

Het principe geldt dat : hoe hoger het vers aangezogen gasmengsel en daarmee

de dichtheid van de

aangezogen lucht, hoe hoger en sterker de druk in de cylinder. Hierdoor

wordt de arbeid sneller uitgevoerd

en worden hogere krachten op de krukas overgedragen, dus meer koppel en

vermogen. Omdat de

verbrandingsdruk tijdens de complete voortgang onregelmatig is (eerst stijgt

dit tot een maximum om daarna

af te nemen), wordt de term "gemiddelde verbrandingsdruk" gebruikt.

Bij conventionele motoren wordt het gasmengsel door de motor zelf

aangezogen, vandaar de benaming

"zuigmotor" of atmosferische motor (vaak ook NA motor genaamd, Normally Aspired).

Er zijn mogelijkheden om een "zuiger" te

ontwikkelen zodat er door bv

betere inspuitpompen meer brandstof kan worden aangevoerd doch heeft dit

zijn beperkingen omdat dit

niet op zichzelf voldoende verse lucht voor

de verbranding kan aanzuigen.

Hieruit volgt dat het verhogen

van de vullingsgraad van de motor als zeer

effectief en productief kan

ervaren worden indien de verse lucht

met een zekere "overdruk" in de verbrandingskamer wordt "gepompt".

Dit is de

zogenaamde drukvulling.

In de praktijk wordt drukvulling meestal door

gescheiden, aan de motor geïnstalleerde, aggregaten bereikt.

Dit is de zogenaamde "vreemd - drukvullling". Er zijn ook mogelijkheden om

drukvulling te bereiken door

het benutten van de kinetische energie van de inlaatslag. Dit is de "zelf-drukvulling".

Dit is weinig effectief

en wordt bijna niet toegepast. Vandaar dat hier enkel de "vreemd-drukvulling"

wordt behandelt.Er bestaan verschillende systemen die tot doel hebben om het

vermogen te vergroten door de gemiddelde

druk te verhogen, maar onderling verschillend aangedreven worden en dus

verschillend functioneren.

Verder meer hierover.

Gemeenschappelijk is dat al deze systemen over

een automatisch aangedreven, roterende luchtpomp de

atmosferische lucht aanzuigen en deze verdichten alvorens ze onder druk in

de verbrandingskamer wordt gepompt. Bij dit proces ontstaan hoge

temperaturen tot 150 °C waarbij de verbrandingslucht erg verhit.

Omdat de luchttemperatuur bij het intreden van de motor niet hoger dan 50 °C

mag zijn, moeten er extra

systemen aanwezig zijn welke deze lucht afkoelen. Deze opdracht wordt door

de luchtkoeler uitgevoerd en

is

dus na de turbo of compressor geplaatst. De reden is dus dat lucht opwarmt

als het wordt samengeperst.

Dit is absoluut te vermijden omdat warme lucht uitzet waardoor het effect

van het comprimeren deels teniet wordt gedaan en omdat de temperatuur groter

wordt in de cylinders, waardoor de motor makkelijker gaat kloppen (hevige

ongecontroleerde zelfontbranding van het mengsel) en hierdoor schade

oploopt.

Vandaar de intercooler die de warme inlaatlucht terug afkoelt. Er zijn 2

types intercoolers, nl een

lucht-luchtkoeler en een water-luchtkoeler. De lucht-luchtkoeler wordt het

meeste toegepast.

De omgevingslucht stroomt dan over de intercooler om de inlaatlucht af te

koelen. Bij auto’s met de motor vooraan geplaatst wordt de intercooler vaak

onderaan de radiator geplaatst. Bij sommige sportieve wagens, zoals de

Mitsubishi EVO, bestaat er de mogelijkheid koud water over de lucht-lucht

intercooler te spuiten

om voor extra afkoeling te zorgen. Naast de lucht-luchtkoeler heb je de water-luchtkoeler. In dit geval wordt koelwater

gebruikt om de inlaat lucht af te koelen.

Verder meer hierover.

Alvorens in te gaan op deze "vreemd-drukvulling"

systemen te bespreken moet worden opgemerkt dat men

niet eenvoudigweg een lader aan een motor kan aanbrengen zonder de

basismotor aanzienlijk aan te passen.

De motor moet hogere en extreme thermische en mechanische belastingen

weerstaan. Onderdelen zoals

krukaslagers, zuigers, cylinderkoppakkingen en uitlaatkleppen moeten

aanzienlijk versterkt worden om de

hogere druk duurzaam te weerstaan. Verder moet de afstelling van ontsteking

en gasmengsel aangepast

worden aan vereisten zoals rijgedrag, emissienormen en geluidsnormen.

>> Systemen en procedures

Voor drukvulling te bekomen worden gescheiden

systemen aan de motor geïnstalleerd die de zogenaamde "vreemd-lading"

bewerken. Deze systemen moeten aangedreven worden waarbij meteen een

onderscheid

kan gemaakt worden in twee grote groepen.

De meest bekende zijn laders die voor de

aandrijving gebruik maken van de in de uitlaat stromende uitlaatgassen. Zij

worden turboladers of simpelweg turbo's genoemd. (turbo-supercharger

of turbocharger)

De tweede hoofdgroep zijn de compressoren die mechanisch worden

aangedreven door motor via een

riem of ketting. (supercharger)

Verder zijn er nog minder bekende laders die door electro-motoren worden

aangestuurd.

In deze hoofdgroepen van turbo's en compressoren zijn er verschillende

constructievormen die zich

onderscheiden door verschillen in aandrijving en aanzuigwijze.

Tenslotte

zijn er nog systemen die een combinatie zijn van beide systemen zoals de

comprex die zowel

door de uitlaatgassen als door de motor wordt aangedreven.

Tot de belangrijkste constructies behoren :

- Algemene uitlaatgas-turbolader >> Lees verder >>

- Rootslader >> Lees verder >>

- Spiraallader of G-lader >> Lees verder >>

- Comprexlader >> Lees verder >>

Omwille van de diepgaande uitleg worden

deze onderwerpen op aparte pagina's uiteengezet.